Impatto dell’Industria 4.0 sulla Lavorazione

L’Industria 4.0 ha rivoluzionato il modo in cui vengono gestiti i processi di lavorazione in diversi settori. Questa evoluzione tecnologica ha introdotto nuove opportunità e sfide per le imprese, ponendo l’efficienza al centro della produzione. Vediamo da vicino l’evoluzione dell’Industria 4.0 e l’importanza dell’efficienza nella lavorazione.

L’Evolutione dell’Industria 4.0

L’Industria 4.0 rappresenta una trasformazione nella produzione industriale che sfrutta le tecnologie avanzate per creare fabbriche intelligenti e processi automatizzati. Questa evoluzione si basa sull’interconnessione di macchine, sistemi e persone attraverso l’Internet delle cose (IoT), l’automazione industriale e la robotica. L’obiettivo è quello di creare un ambiente di produzione intelligente, in cui i sistemi comunicano e collaborano in modo autonomo per ottimizzare la produzione e migliorare l’efficienza complessiva.

L’Industria 4.0 ha introdotto nuovi concetti come la digitalizzazione, l’interconnessione e l’analisi dei dati in tempo reale. Questi elementi consentono alle aziende di monitorare e controllare i processi di lavorazione in modo più preciso ed efficiente. Ad esempio, utilizzando sensori e sistemi di monitoraggio, è possibile raccogliere dati sulle prestazioni delle macchine e prevenire guasti improvvisi. Questa nuova era dell’industria ha il potenziale per trasformare radicalmente la lavorazione e migliorare la produttività complessiva.

L’Importanza dell’Efficienza nella Lavorazione

Nell’ambito dell’Industria 4.0, l’efficienza nella lavorazione è diventata una priorità fondamentale per le imprese. L’efficienza si riferisce alla capacità di massimizzare l’output con le risorse disponibili, riducendo gli sprechi di tempo, energia e materiali. In un contesto di lavorazione, l’efficienza può essere raggiunta attraverso l’automazione dei processi, l’ottimizzazione dei flussi di lavoro e l’utilizzo di tecnologie avanzate.

L’automazione dei processi di lavorazione consente di ridurre la dipendenza dalla manodopera umana e di migliorare la precisione e la velocità delle operazioni. Ad esempio, l’impiego di automazione industriale e robotica industriale consente di eseguire compiti ripetitivi in modo rapido ed efficiente, riducendo al minimo gli errori umani e aumentando la produttività complessiva.

Un altro aspetto cruciale per migliorare l’efficienza nella lavorazione è l’ottimizzazione dei processi di produzione. Ridurre gli scarti e gli errori durante la lavorazione è essenziale per massimizzare l’output e ridurre i costi. L’adozione di tecnologie avanzate e l’analisi dei dati in tempo reale possono aiutare le imprese a identificare e correggere eventuali inefficienze nel processo di lavorazione. Per ulteriori informazioni sull’impatto della tecnologia sulla produzione, consulta il nostro articolo sull’impatto sulla produzione.

In sintesi, l’Industria 4.0 ha rivoluzionato il modo in cui vengono gestiti i processi di lavorazione, ponendo l’efficienza al centro della produzione. L’evoluzione dell’Industria 4.0 ha introdotto nuove tecnologie e concetti come la digitalizzazione e l’automazione, che hanno il potenziale per migliorare la produttività e la competitività delle imprese. Per adattarsi al futuro dell’industria e massimizzare l’efficienza nella lavorazione, è fondamentale investire nella formazione e nell’aggiornamento professionale per sfruttare appieno le opportunità offerte dall’Industria 4.0.

Tecnologie Avanzate e Automatizzazione

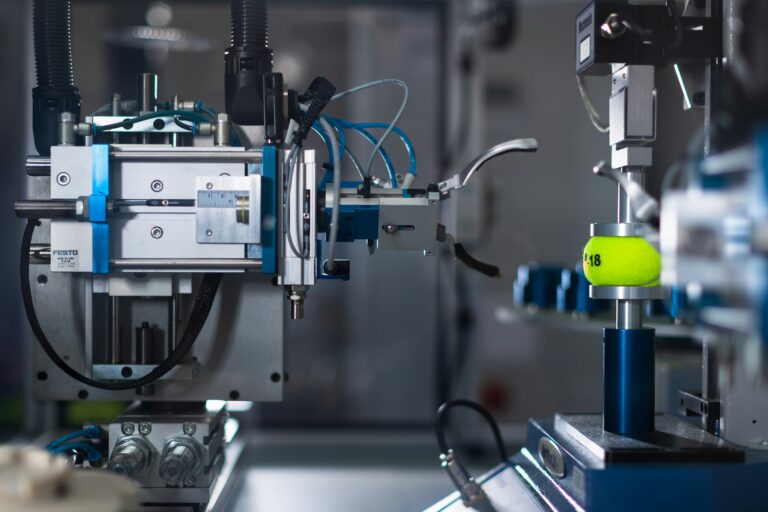

Nell’era dell’Industria 4.0, le tecnologie avanzate e l’automatizzazione stanno rivoluzionando il settore della lavorazione. Questi avanzamenti offrono nuove opportunità per aumentare l’efficienza, migliorare la produttività e ridurre gli errori. Vediamo da vicino il ruolo delle tecnologie avanzate e l’automatizzazione dei processi di lavorazione.

Ruolo delle Tecnologie Avanzate

Le tecnologie avanzate, come l’automazione industriale e la robotica, svolgono un ruolo fondamentale nell’ottimizzazione dei processi di lavorazione. Queste tecnologie offrono una serie di vantaggi, tra cui:

-

Aumento della produttività: L’automazione consente di eseguire compiti ripetitivi in modo rapido e preciso, riducendo il tempo necessario per completare una determinata operazione. Ciò porta a un aumento significativo della produttività complessiva.

-

Miglioramento della qualità: L’utilizzo di tecnologie avanzate nella lavorazione può ridurre gli errori umani e migliorare la precisione delle operazioni. Ciò si traduce in una maggiore qualità del prodotto finale.

-

Riduzione dei costi: L’automazione dei processi può ridurre i costi di produzione a lungo termine. Sebbene l’implementazione iniziale possa richiedere un investimento significativo, i benefici a lungo termine, come la riduzione degli errori e il risparmio di tempi di produzione, possono portare a un notevole risparmio dei costi complessivi.

-

Flessibilità: Le tecnologie avanzate consentono una maggiore flessibilità nella lavorazione. Ad esempio, i robot industriali possono essere programmati per eseguire una varietà di operazioni, consentendo alle aziende di adattarsi rapidamente ai cambiamenti delle esigenze di produzione.

Automatizzazione dei Processi di Lavorazione

L’automatizzazione dei processi di lavorazione è un elemento chiave dell’Industria 4.0. Questa pratica coinvolge l’utilizzo di macchine, robot e sistemi di controllo per eseguire compiti precedentemente svolti manualmente. L’automatizzazione offre numerosi vantaggi, tra cui:

-

Aumento dell’efficienza: L’automatizzazione dei processi consente di ridurre i tempi di produzione e di migliorare l’efficienza complessiva. Ciò può essere particolarmente utile nella lavorazione di grandi volumi di prodotti.

-

Riduzione degli errori: L’automazione riduce la dipendenza dagli operatori umani, riducendo così il rischio di errori e aumentando la precisione delle operazioni.

-

Miglioramento della sicurezza: L’automatizzazione può contribuire a migliorare la sicurezza sul posto di lavoro. Ad esempio, i robot industriali possono essere utilizzati per svolgere compiti pericolosi o faticosi, riducendo così il rischio di infortuni per gli operatori umani.

-

Monitoraggio e controllo: L’automatizzazione consente il monitoraggio e il controllo dei processi di lavorazione in tempo reale. Questo fornisce una maggiore visibilità e consente di rilevare eventuali anomalie o problemi immediatamente.

L’automatizzazione dei processi di lavorazione richiede una pianificazione e un’implementazione adeguata. È importante valutare attentamente le esigenze dell’azienda e scegliere le tecnologie e i sistemi appropriati. Per ulteriori informazioni sull’automazione industriale, visita il nostro articolo sull’automazione industriale.

Le tecnologie avanzate e l’automatizzazione stanno trasformando il modo in cui la lavorazione viene gestita. Sfruttare appieno queste innovazioni può portare a un aumento dell’efficienza, una maggiore produttività e una riduzione degli errori. Prendi in considerazione l’implementazione di queste tecnologie nella tua azienda per massimizzare la tua efficienza nella lavorazione.

Ottimizzazione dei Processi di Produzione

Per rimanere competitivi nell’era dell’Industria 4.0, è fondamentale ottimizzare i processi di produzione. Questo implica la riduzione degli scarti e degli errori, nonché il miglioramento della precisione e della velocità. In questa sezione, esploreremo questi aspetti chiave dell’ottimizzazione dei processi di produzione.

Riduzione degli Scarti e degli Errori

Uno degli obiettivi principali dell’ottimizzazione dei processi di produzione è ridurre al minimo gli scarti e gli errori. Questo può essere raggiunto attraverso l’implementazione di tecnologie avanzate, come l’automazione industriale e la robotica industriale. Queste soluzioni consentono di eliminare o ridurre significativamente gli errori umani, migliorando la qualità del prodotto finale.

Inoltre, l’uso di sistemi di monitoraggio e controllo avanzati può contribuire a identificare tempestivamente eventuali problemi o deviazioni dal processo di produzione ottimale. Ciò consente di prendere provvedimenti correttivi immediati, riducendo gli scarti e migliorando l’efficienza complessiva.

Miglioramento della Precisione e della Velocità

L’ottimizzazione dei processi di produzione mira anche a migliorare la precisione e la velocità delle operazioni. L’automazione industriale e l’utilizzo di macchine intelligenti consentono di eseguire compiti ripetitivi con una precisione estrema, eliminando gli errori umani e riducendo i tempi di produzione.

Un esempio di miglioramento della precisione è l’uso di macchine a controllo numerico (CNC) per la lavorazione di materiali. Queste macchine utilizzano programmi computerizzati per eseguire operazioni di taglio, fresatura o tornitura con precisione millimetrica. Ciò garantisce un’elevata qualità del prodotto finale e riduce la necessità di interventi umani.

Parallelamente, l’adozione di tecnologie avanzate come la fabbricazione additiva (stampanti 3D) può accelerare il processo di produzione, consentendo la creazione di prototipi o parti complesse in tempi ridotti. Questo miglioramento della velocità consente alle aziende di rispondere più rapidamente alle esigenze del mercato e di aumentare la produttività complessiva.

L’ottimizzazione dei processi di produzione attraverso la riduzione degli scarti, il miglioramento della precisione e della velocità è essenziale per raggiungere una maggiore efficienza e rimanere competitivi nel contesto dell’Industria 4.0. Sfruttando le opportunità offerte dall’automazione industriale, dalla robotica industriale e dalle tecnologie avanzate, è possibile massimizzare la produttività e ottenere risultati di alta qualità.

Miglioramento della Sicurezza sul Lavoro

La sicurezza sul lavoro è un aspetto fondamentale all’interno del contesto industriale. Con l’avvento dell’Industria 4.0, sono state introdotte nuove tecnologie e metodologie che mirano a migliorare la sicurezza dei lavoratori. In questa sezione esploreremo le tecnologie per la sicurezza e come sia possibile ridurre i rischi sul posto di lavoro.

Tecnologie per la Sicurezza

L’Industria 4.0 ha portato con sé una serie di tecnologie avanzate che possono contribuire in modo significativo a migliorare la sicurezza sul lavoro. Alcuni esempi di queste tecnologie includono:

-

Sistemi di monitoraggio: Attraverso l’utilizzo di sensori e dispositivi di monitoraggio, è possibile rilevare e prevenire potenziali situazioni di pericolo. Questi sistemi possono avvertire i lavoratori in caso di anomalie o segnalare problemi di sicurezza in tempo reale. Inoltre, i dati raccolti possono essere analizzati per identificare pattern e migliorare le pratiche di lavoro.

-

Indumenti intelligenti: Gli indumenti intelligenti, come le tute con sensori integrati, consentono di monitorare in tempo reale le condizioni fisiche dei lavoratori. Questa tecnologia può rilevare parametri come la temperatura corporea, la frequenza cardiaca e la postura, fornendo informazioni preziose per prevenire infortuni e migliorare il benessere dei lavoratori.

-

Sistemi di sicurezza collaborativa: I robot collaborativi, noti anche come cobot, sono progettati per lavorare a stretto contatto con gli operatori umani in modo sicuro. Questi robot sono dotati di sensori avanzati che rilevano la presenza di persone nelle vicinanze e si arrestano automaticamente per evitare collisioni o lesioni.

Riduzione dei Rischi sul Posto di Lavoro

Oltre alle tecnologie per la sicurezza, l’Industria 4.0 ha anche introdotto nuove metodologie e pratiche che mirano a ridurre i rischi sul posto di lavoro. Alcuni approcci efficaci includono:

-

Analisi dei rischi: Attraverso un’attenta analisi dei rischi, è possibile identificare le potenziali fonti di pericolo e adottare le misure preventive appropriate. Ciò consente di ridurre al minimo gli incidenti sul lavoro e di creare un ambiente più sicuro per i dipendenti.

-

Formazione e consapevolezza: È essenziale fornire una formazione adeguata ai lavoratori per garantire che siano consapevoli dei rischi e delle misure di sicurezza da adottare. Inoltre, promuovere una cultura della sicurezza sul lavoro all’interno dell’organizzazione può contribuire a ridurre gli incidenti e a garantire un ambiente di lavoro più sicuro per tutti.

-

Implementazione di protocolli di sicurezza: Definire e implementare protocolli di sicurezza chiari e rigorosi è fondamentale per garantire la sicurezza sul posto di lavoro. Questi protocolli dovrebbero includere procedure di emergenza, regole per l’uso di attrezzature e dispositivi di protezione individuale, nonché la promozione di buone pratiche di lavoro.

L’Industria 4.0 offre quindi molteplici opportunità per migliorare la sicurezza sul lavoro. L’adozione di tecnologie innovative e l’implementazione di pratiche di lavoro sicure consentono di creare un ambiente lavorativo più sicuro e ridurre il rischio di incidenti. Questo non solo protegge la salute e il benessere dei lavoratori, ma contribuisce anche a promuovere una maggiore efficienza e produttività all’interno delle aziende.

Adattarsi al Futuro dell’Industria

Per restare competitivi nell’era dell’Industria 4.0, è fondamentale adattarsi al cambiamento e sfruttare le opportunità che questa rivoluzione tecnologica offre. Ci sono due aspetti chiave da considerare: formazione e aggiornamento professionale, nonché l’utilizzo delle opportunità dell’Industria 4.0.

Formazione e Aggiornamento Professionale

Per affrontare con successo le sfide dell’Industria 4.0, è essenziale investire nella formazione e nell’aggiornamento professionale. Le nuove tecnologie e i processi di lavorazione richiedono competenze specifiche che devono essere acquisite e sviluppate.

Una formazione adeguata può aiutare i lavoratori a comprendere le nuove tecnologie, adottare nuovi metodi di lavoro e utilizzare in modo efficace le nuove apparecchiature. I corsi di formazione possono essere offerti sia internamente all’azienda che attraverso programmi esterni. Questi corsi possono coprire una vasta gamma di argomenti, come l’automazione industriale, la robotica industriale e le fabbriche intelligenti.

Inoltre, è importante incoraggiare una cultura aziendale che promuova l’apprendimento continuo e l’aggiornamento delle competenze. I lavoratori devono essere motivati a partecipare a workshop, conferenze e seminari sull’Industria 4.0, in modo da restare al passo con le ultime tendenze e innovazioni.

Sfruttare le Opportunità dell’Industria 4.0

L’Industria 4.0 offre numerose opportunità per migliorare la lavorazione e la produzione. È fondamentale sfruttare queste opportunità per rimanere competitivi sul mercato.

L’automazione industriale e l’adozione di tecnologie avanzate possono aiutare a ottimizzare i processi produttivi, migliorare l’efficienza e ridurre gli errori. Inoltre, l’uso di robotica industriale può consentire di automatizzare compiti ripetitivi e pericolosi, migliorando la sicurezza sul luogo di lavoro.

L’integrazione di sistemi intelligenti e di connettività IoT (Internet of Things) può consentire una maggiore trasparenza e controllo dei processi di lavorazione. Questo può portare a una migliore gestione del flusso di lavoro e a una maggiore flessibilità nella produzione.

Inoltre, l’analisi dei dati e l’intelligenza artificiale possono fornire informazioni preziose per prendere decisioni informate e ottimizzare la produzione. L’adozione di queste tecnologie può portare a una maggiore produttività, riduzione dei costi e miglioramento complessivo delle prestazioni aziendali.

Sfruttando le opportunità offerte dall’Industria 4.0, è possibile migliorare la competitività e garantire una crescita economica a lungo termine. Tuttavia, è importante considerare attentamente le esigenze della propria azienda e adattare le soluzioni tecnologiche in base a esse.

In conclusione, per adattarsi al futuro dell’Industria 4.0 è necessario investire nella formazione e nell’aggiornamento professionale, nonché sfruttare le opportunità offerte dalle nuove tecnologie. Prepararsi adeguatamente e adottare soluzioni innovative può consentire alle aziende di massimizzare l’efficienza nella lavorazione e rimanere competitive in un mercato in continua evoluzione.

Benefici a Lungo Termine

Quando si parla dell’impatto dell’Industria 4.0 sulla lavorazione, è importante considerare i benefici a lungo termine che questa trasformazione può portare. Due aspetti fondamentali sono la sostenibilità ambientale e la competitività e crescita economica.

Sostenibilità Ambientale

L’Industria 4.0 offre molteplici opportunità per migliorare la sostenibilità ambientale delle attività di produzione e lavorazione. L’adozione di tecnologie avanzate come l’automazione industriale e la robotica industriale permette di ottimizzare i processi produttivi, riducendo gli sprechi di materia prima e di energia.

Attraverso l’automazione dei processi di lavorazione, è possibile ridurre l’utilizzo di risorse naturali, come l’acqua o l’energia elettrica, contribuendo così alla conservazione dell’ambiente. Inoltre, l’implementazione di fabbriche intelligenti consente una gestione più efficiente delle risorse, migliorando l’efficienza energetica e riducendo l’impatto ambientale complessivo.

Competitività e Crescita Economica

L’adozione dell’Industria 4.0 e l’implementazione di tecnologie avanzate nella lavorazione possono portare significativi vantaggi in termini di competitività e crescita economica. L’automazione dei processi di produzione permette di aumentare la produttività e la velocità di lavorazione, riducendo al contempo gli errori umani.

La riduzione degli errori e degli sprechi contribuisce a migliorare la qualità dei prodotti, aumentando la soddisfazione dei clienti e la fiducia nel marchio. Ciò può portare a un aumento delle opportunità di business e alla conquista di nuovi mercati. Inoltre, l’adozione di tecnologie avanzate consente di ridurre i costi di produzione a lungo termine, migliorando la redditività complessiva dell’azienda.

Per sfruttare appieno i benefici a lungo termine dell’Industria 4.0, è importante investire nella formazione e nell’aggiornamento professionale del personale. Ciò permette di acquisire le competenze necessarie per utilizzare al meglio le nuove tecnologie e adattarsi ai cambiamenti del settore. Inoltre, è fondamentale sfruttare le opportunità offerte dall’Industria 4.0, come l’integrazione di sistemi e la creazione di reti di collaborazione tra aziende.

L’impatto dell’Industria 4.0 sulla lavorazione è un processo in continua evoluzione. L’adozione di tecnologie avanzate, l’automazione dei processi e l’attenzione alla sostenibilità ambientale sono fondamentali per massimizzare l’efficienza e garantire una posizione competitiva nel panorama industriale moderno.