Innovazione e Industria 4.0

L’Industria 4.0 rappresenta una vera e propria rivoluzione nel contesto industriale, grazie all’integrazione di tecnologie avanzate e innovative. Per comprendere appieno l’impatto che questa trasformazione sta avendo sulla produzione e sulla lavorazione, è necessario esaminare la definizione di Industria 4.0 e l’importanza dell’innovazione in questo contesto.

Definizione di Industria 4.0

L’Industria 4.0 è un concetto che si riferisce alla quarta rivoluzione industriale, caratterizzata dall’interconnessione di macchine, sistemi e persone attraverso l’uso di tecnologie digitali avanzate. Questa nuova era industriale si basa sull’applicazione di Internet delle Cose (IoT), Intelligenza Artificiale (AI), analisi dei dati e altre tecnologie innovative per creare fabbriche intelligenti e processi di produzione altamente efficienti.

L’obiettivo principale dell’Industria 4.0 è quello di creare un ambiente di produzione digitale in cui i macchinari possano comunicare tra loro e prendere decisioni autonome in tempo reale. Questa connettività e automazione avanzata consentono un’ottimizzazione dei processi, una maggiore flessibilità produttiva e una riduzione dei tempi di fermo macchina.

Importanza dell’Innovazione nel Contesto Industriale

L’innovazione svolge un ruolo fondamentale nell’Industria 4.0. Le aziende che vogliono rimanere competitive devono abbracciare l’innovazione e adottare nuove tecnologie per migliorare i propri processi produttivi. Questo comporta investimenti significativi in ricerca e sviluppo, nonché una mentalità aperta al cambiamento e alla sperimentazione.

L’innovazione nel contesto industriale consente di raggiungere diversi obiettivi. Innanzitutto, l’adozione di tecnologie avanzate come l’automazione industriale e la robotica industriale consente di migliorare l’efficienza e la produttività. I macchinari automatizzati possono eseguire compiti ripetitivi in modo più veloce e accurato rispetto ai lavoratori umani, riducendo gli errori e aumentando la velocità di produzione.

Inoltre, l’innovazione permette di ottimizzare i processi di lavorazione, riducendo gli sprechi e ottimizzando i flussi di lavoro. L’analisi dei dati e l’utilizzo di tecnologie come l’Intelligenza Artificiale consentono di identificare aree di miglioramento e di prendere decisioni basate su dati concreti.

Infine, l’innovazione favorisce lo sviluppo di fabbriche intelligenti, in cui i macchinari sono in grado di comunicare tra loro e con i sistemi di gestione aziendale. Questa connettività consente di monitorare e controllare i processi di produzione in tempo reale, facilitando la manutenzione preventiva e garantendo una maggiore sicurezza sul posto di lavoro.

In sintesi, l’Industria 4.0 rappresenta un’opportunità unica per le aziende di trasformare i propri processi produttivi e migliorare la loro competitività. L’innovazione svolge un ruolo chiave in questo scenario, consentendo alle aziende di adottare tecnologie avanzate e di sfruttare appieno i benefici dell’Industria 4.0.

Impatto della Tecnologia sulla Produzione

L’avvento delle tecnologie avanzate ha avuto un impatto significativo sulla produzione industriale. Grazie alla digitalizzazione e all’automazione dei processi, le aziende possono ottenere numerosi vantaggi in termini di efficienza e produttività. In questa sezione, esploreremo tre principali impatti della tecnologia sulla produzione: l’automazione dei processi, l’ottimizzazione dei flussi di lavoro e il miglioramento della produttività.

Automazione dei Processi

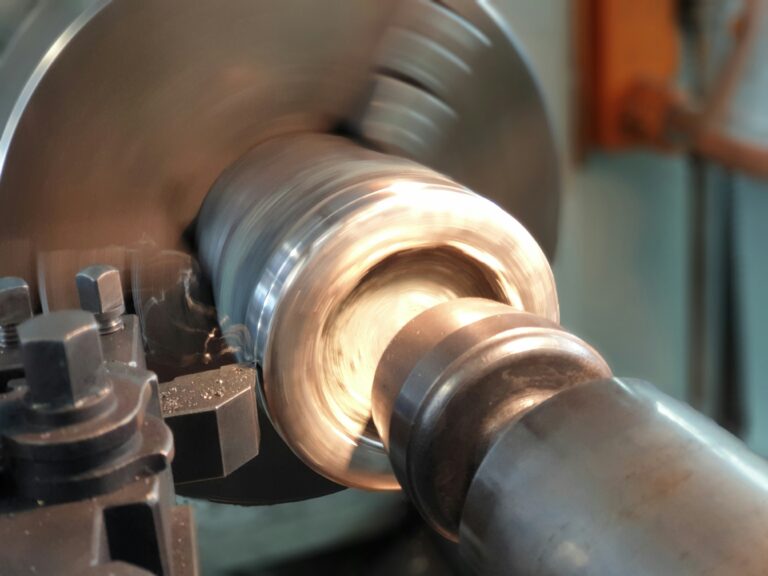

L’automazione dei processi è uno dei principali impatti della tecnologia sulla produzione. Grazie all’utilizzo di automazione industriale e robotica industriale, le attività ripetitive e manuali possono essere svolte in modo autonomo dai macchinari. Questo non solo riduce l’intervento umano, ma anche il rischio di errori e aumenta la precisione e la velocità delle operazioni.

Con l’automazione dei processi, le aziende possono ridurre i tempi di produzione, migliorare la qualità dei prodotti e ottimizzare l’utilizzo delle risorse. Inoltre, i macchinari possono lavorare ininterrottamente, consentendo una maggiore produttività e una riduzione dei costi operativi.

Ottimizzazione dei Flussi di Lavoro

Un altro impatto importante della tecnologia sulla produzione è l’ottimizzazione dei flussi di lavoro. Grazie all’utilizzo di sistemi digitali e software avanzati, le aziende possono gestire e monitorare i processi in modo più efficiente. Questo include la pianificazione della produzione, la gestione degli stock e la tracciabilità dei prodotti lungo l’intera catena di produzione.

L’ottimizzazione dei flussi di lavoro consente di ridurre gli sprechi e le inefficienze, migliorando la precisione e la tempestività delle operazioni. Inoltre, i dati generati dai sistemi digitali possono essere utilizzati per l’analisi e l’ottimizzazione continua dei processi, consentendo alle aziende di adattarsi rapidamente ai cambiamenti del mercato.

Miglioramento della Produttività

Infine, la tecnologia ha un impatto significativo sul miglioramento della produttività. Grazie all’automazione dei processi e all’ottimizzazione dei flussi di lavoro, le aziende possono aumentare la quantità di prodotti realizzati in un determinato periodo di tempo. Ciò consente di soddisfare una maggiore domanda di mercato e di migliorare la competitività dell’azienda.

Inoltre, la tecnologia offre la possibilità di implementare soluzioni innovative per migliorare la produttività, come l’utilizzo di fabbriche intelligenti e l’integrazione di intelligenza artificiale (AI) e big data nella gestione della produzione.

L’impatto della tecnologia sulla produzione è evidente nel modo in cui le aziende operano e ottimizzano i loro processi. L’automazione dei processi, l’ottimizzazione dei flussi di lavoro e il miglioramento della produttività sono solo alcune delle conseguenze positive che la tecnologia può portare al settore industriale. Le aziende che si adattano e adottano queste tecnologie possono ottenere un vantaggio competitivo significativo nel mercato in continua evoluzione.

Adozione delle Tecnologie Avanzate

Nell’ambito dell’Industria 4.0, l’adozione delle tecnologie avanzate sta rivoluzionando il modo in cui la produzione e la lavorazione vengono gestite. Tra le principali tecnologie che stanno influenzando l’industria, troviamo l’Internet delle Cose (IoT), l’Intelligenza Artificiale (AI) e il Big Data con l’Analisi Predittiva.

Internet delle Cose (IoT)

L’Internet delle Cose (IoT) rappresenta una rete di dispositivi interconnessi che condividono dati e informazioni tra di loro. Nell’ambito della produzione, l’IoT sta rivoluzionando le fabbriche intelligenti, consentendo la comunicazione e la condivisione di informazioni tra macchinari, attrezzature e sistemi di produzione. Ciò permette una maggiore efficienza e un migliore controllo dei processi produttivi. Ad esempio, i sensori IoT possono raccogliere dati in tempo reale sulle prestazioni delle macchine, consentendo una manutenzione preventiva e riducendo i tempi di fermo macchina. Per saperne di più sull’automazione industriale, visita il nostro articolo sull’automazione industriale.

Intelligenza Artificiale (AI)

L’Intelligenza Artificiale (AI) sta rivoluzionando il settore industriale attraverso l’automazione dei processi e la capacità di apprendimento autonomo. Grazie all’AI, le macchine possono analizzare grandi quantità di dati e prendere decisioni autonome in modo intelligente. Nell’ambito della produzione, l’AI può ottimizzare i flussi di lavoro, migliorare la precisione e la qualità dei prodotti e ridurre gli errori umani. Ad esempio, i robotica industriale guidati dall’AI possono eseguire compiti ripetitivi con grande precisione e senza alcun intervento umano. Per maggiori informazioni sulla robotica industriale, visita il nostro articolo sulla robotica industriale.

Big Data e Analisi Predittiva

Il Big Data e l’Analisi Predittiva giocano un ruolo fondamentale nell’Industria 4.0. Attraverso la raccolta e l’analisi dei dati provenienti da varie fonti, come sensori, macchinari e processi di produzione, le aziende possono ottenere preziose informazioni per prendere decisioni strategiche. L’Analisi Predittiva utilizza algoritmi complessi per analizzare i dati storici e prevedere possibili scenari futuri. Ciò consente alle aziende di ottimizzare la produzione, prevedere guasti macchinari e migliorare la gestione delle scorte. Per approfondire l’argomento sull’impiego del Big Data e dell’Analisi Predittiva nell’industria, visita il nostro articolo sull’impatto sulla lavorazione.

L’adozione di queste tecnologie avanzate sta contribuendo a una trasformazione significativa nel settore industriale. Le aziende che sfruttano appieno le potenzialità dell’IoT, dell’AI e del Big Data possono ottenere un vantaggio competitivo, migliorare l’efficienza e la produttività, nonché adattarsi meglio ai cambiamenti del mercato. È fondamentale investire in formazione del personale e adattare le strutture aziendali per sfruttare appieno il potenziale di queste tecnologie.

Trasformazione Digitale e Lavorazione

La trasformazione digitale ha un impatto significativo sulla produzione e sulla lavorazione all’interno delle industrie. Questo processo di trasformazione coinvolge diverse aree chiave che influenzano l’efficienza e la qualità dei processi produttivi. In questa sezione, esploreremo tre aspetti cruciali della trasformazione digitale: la connessione e comunicazione tra macchinari, la personalizzazione dei processi di produzione e la sicurezza e monitoraggio dei dati.

Connessione e Comunicazione tra Macchinari

Nell’ambito dell’Industria 4.0, la connessione e la comunicazione tra macchinari sono fondamentali per ottimizzare la produzione. Grazie all’applicazione di tecnologie avanzate, i macchinari possono essere collegati in una rete intelligente che consente lo scambio di informazioni in tempo reale. Questa connessione permette una maggiore automazione dei processi produttivi, migliorando l’efficienza e riducendo gli errori umani.

La comunicazione tra macchinari consente anche la condivisione di dati e informazioni cruciali per il coordinamento delle attività di produzione. Ad esempio, i dati raccolti da una macchina possono essere immediatamente trasmessi ad altre macchine coinvolte nel processo produttivo, consentendo un flusso di lavoro continuo e senza interruzioni.

Personalizzazione dei Processi di Produzione

La trasformazione digitale consente una maggiore personalizzazione dei processi di produzione. Grazie alla connessione tra macchinari e all’utilizzo di tecnologie avanzate, è possibile adattare i processi produttivi alle esigenze specifiche dei clienti. Questa flessibilità consente di realizzare prodotti su misura, soddisfacendo le richieste personalizzate dei clienti in modo più efficiente.

La personalizzazione dei processi di produzione può essere ottenuta utilizzando algoritmi di intelligenza artificiale (AI) che analizzano i dati e forniscono suggerimenti per ottimizzare le operazioni. In questo modo, è possibile adattare i processi produttivi in tempo reale, migliorando la qualità del prodotto finale e riducendo gli sprechi.

Sicurezza e Monitoraggio dei Dati

Con l’innovazione tecnologica e la trasformazione digitale, la sicurezza e il monitoraggio dei dati sono diventati elementi chiave nella produzione e nella lavorazione. L’adozione di tecnologie avanzate, come l’Internet delle Cose (IoT) e l’analisi dei Big Data, ha reso possibile la raccolta e l’analisi di grandi quantità di dati.

Tuttavia, con la raccolta e l’elaborazione dei dati, sorgono anche nuove sfide in termini di sicurezza. È essenziale garantire la protezione dei dati sensibili e la sicurezza delle reti di comunicazione utilizzate nella produzione. L’implementazione di misure di sicurezza avanzate, come l’uso di crittografia e l’accesso limitato ai dati, è fondamentale per prevenire eventuali violazioni della sicurezza.

Il monitoraggio dei dati consente di raccogliere informazioni in tempo reale sullo stato dei processi produttivi. Questo monitoraggio può aiutare a identificare eventuali anomalie o problemi, consentendo un’azione tempestiva per risolverli. In questo modo, il monitoraggio dei dati contribuisce a migliorare l’efficienza, la qualità e la sicurezza dei processi di produzione.

La trasformazione digitale sta cambiando radicalmente la produzione e la lavorazione all’interno delle industrie. La connessione tra macchinari, la personalizzazione dei processi di produzione e la sicurezza e il monitoraggio dei dati sono aspetti chiave di questa trasformazione. Adattarsi a queste nuove sfide e opportunità richiede investimenti in tecnologia, formazione del personale e un’attenta gestione dei cambiamenti del mercato.

Sfide e Opportunità

L’adozione delle tecnologie avanzate e l’implementazione dell’Industria 4.0 comportano una serie di sfide e opportunità per le imprese. Affrontare queste sfide in modo efficace può portare a significative opportunità di crescita e successo nel contesto industriale in continua evoluzione.

Formazione del Personale

Una delle principali sfide legate all’implementazione dell’Industria 4.0 è la necessità di fornire una formazione adeguata al personale. Le nuove tecnologie richiedono competenze specializzate per essere utilizzate in modo efficace. È fondamentale investire nella formazione del personale per garantire che abbiano le conoscenze e le competenze necessarie per utilizzare correttamente le nuove tecnologie e sfruttarne appieno i vantaggi.

La formazione del personale può essere realizzata attraverso programmi di addestramento interni o esterni, workshop, corsi e seminari. Gli impiegati devono essere formati sulle nuove tecnologie, sull’automazione industriale e sulla robotica industriale per poter svolgere le loro attività in modo efficiente e sicuro. La formazione continua e l’aggiornamento delle competenze sono essenziali per affrontare le sfide e sfruttare al meglio le opportunità offerte dall’Industria 4.0.

Investimenti in Tecnologia

Un’altra sfida significativa per le imprese è rappresentata dalla necessità di effettuare investimenti in tecnologia. L’implementazione dell’Industria 4.0 richiede l’acquisto di nuove attrezzature, software e sistemi digitali avanzati. Questi investimenti possono essere onerosi, ma sono essenziali per migliorare l’efficienza, la produttività e la competitività dell’azienda.

È importante valutare attentamente le esigenze dell’azienda e pianificare gli investimenti in modo oculato. Ciò può comportare la valutazione di diversi fornitori, la comparazione dei costi e dei benefici, nonché la considerazione di soluzioni personalizzate per soddisfare le specifiche esigenze dell’azienda. Gli investimenti in tecnologia dovrebbero essere visti come un investimento a lungo termine che può generare rendimenti significativi nel tempo.

Adattamento ai Cambiamenti del Mercato

L’implementazione dell’Industria 4.0 ha un impatto significativo sul mercato e richiede alle imprese di adattarsi ai cambiamenti in corso. Le tecnologie avanzate consentono una maggiore flessibilità e personalizzazione dei processi di produzione, ma richiedono anche una maggiore agilità e tempi di risposta più rapidi per soddisfare le esigenze dei clienti.

Le imprese devono essere in grado di monitorare attentamente i cambiamenti del mercato, anticipare le tendenze e adattarsi di conseguenza. Questo può richiedere l’implementazione di soluzioni fabbriche intelligenti che consentono una maggiore connettività e comunicazione tra i macchinari, nonché la personalizzazione dei processi di produzione in base alle esigenze specifiche dei clienti.

In conclusione, l’implementazione dell’Industria 4.0 offre notevoli opportunità di crescita e successo, ma richiede anche alle imprese di affrontare diverse sfide. Investire nella formazione del personale, effettuare gli adeguati investimenti in tecnologia e adattarsi ai cambiamenti del mercato sono fondamentali per sfruttare appieno le potenzialità offerte dall’Industria 4.0 e mantenere un vantaggio competitivo nel contesto industriale moderno.

Trasformazione Digitale e Lavorazione

Nell’era dell’Industria 4.0, la trasformazione digitale ha un impatto significativo sulla produzione e sulla lavorazione. Le tecnologie avanzate permettono di migliorare l’efficienza dei processi, incrementare la produttività e adattarsi ai cambiamenti del mercato. In questa sezione, esploreremo come la trasformazione digitale sta influenzando la lavorazione nell’ambito dell’Industria 4.0.

Connessione e Comunicazione tra Macchinari

Una delle principali sfide che le aziende devono affrontare durante la trasformazione digitale è la connessione e la comunicazione tra i macchinari. Attraverso l’implementazione di tecnologie come l’Internet delle Cose (IoT) e la robotica industriale, i macchinari possono interagire tra loro in modo intelligente. Ciò consente di ottimizzare la produzione, ridurre i tempi di fermo macchina e migliorare la qualità dei prodotti.

Personalizzazione dei Processi di Produzione

La trasformazione digitale offre la possibilità di personalizzare i processi di produzione in base alle esigenze specifiche dei clienti. Grazie all’utilizzo di tecnologie avanzate come l’intelligenza artificiale (AI) e l’analisi dei dati, le aziende possono raccogliere informazioni dettagliate sui clienti e adattare i processi di produzione di conseguenza. Ciò permette di creare prodotti altamente personalizzati, aumentare la soddisfazione del cliente e migliorare la competitività sul mercato.

Sicurezza e Monitoraggio dei Dati

Con l’aumento dell’utilizzo delle tecnologie digitali, la sicurezza dei dati diventa una priorità. Durante la trasformazione digitale, è essenziale implementare misure di sicurezza robuste per proteggere le informazioni sensibili. Ciò include l’utilizzo di firewall, crittografia dei dati e monitoraggio costante dei sistemi. Inoltre, il monitoraggio dei dati consente alle aziende di identificare tempestivamente eventuali anomalie o problemi nei processi di lavorazione, migliorando l’efficienza e la qualità complessiva.

La trasformazione digitale offre molte opportunità per migliorare la produzione e la lavorazione nell’Industria 4.0. Tuttavia, ci sono anche diverse sfide da affrontare. È importante investire nella formazione del personale per garantire che siano in grado di utilizzare al meglio le nuove tecnologie. Inoltre, gli investimenti in tecnologia sono fondamentali per implementare con successo la trasformazione digitale. Infine, le aziende devono essere pronte ad adattarsi ai cambiamenti del mercato e alle nuove tendenze, per rimanere competitive nel panorama industriale in continua evoluzione.

La trasformazione digitale e la lavorazione sono strettamente connesse nell’Industria 4.0. Sfruttando le opportunità offerte dalle tecnologie avanzate, le aziende possono migliorare la produttività, la personalizzazione dei processi e la sicurezza dei dati. Continua a esplorare l’impatto della trasformazione digitale sulla lavorazione leggendo il nostro articolo sull’impatto sulla lavorazione.